Warum die petrochemische Industrie a braucht Wasserbehandlungsausrüstung?

Eine breite Auswahl an petrochemischen Materialien, hauptsächlich Öl, Gas, Gestein und andere fossile Brennstoffe. In der Materialbehandlungsstufe ist das Hauptziel, die Reinheit der Rohstoffe, Stabilität und Benutzerfreundlichkeit durch Pre zu gewährleisten-Behandlungsanlagen wie Pasteurisierung, Wasserverlust, Riss usw. verbessern die aktive Reaktion des Materials. Petrochemischer Produktionsprozess und Merkmale im Zusammenhang mit vielen Aspekten, einschließlich Selektions- und Materialbehandlung, Reaktion und Kontrolle, Trennung und reinen Technologie, Katalysatorenanwendung, Umwandlungsenergie und -nutzung, sichere und umweltbedingte Produktion, Innovation und Optimierungstechnologie sowie integrierter Produktionsprozess. Durch kontinuierliches Optimieren und Abschluss dieser Aspekte können Sie die Effektivität und Qualität der petrochemischen Produktion verbessern undnachhaltig entwickeln.

Lösung für die petrochemische Industrie

1. Verdunstungsgerät: wie z. MVR -Verdunstungsgerät, erzwungene Zirkulationsvorrichtung, niedrig-Temperaturverdampfung, und Multi -Effekt -Verdunstungsgerät

Und in der Produktion

Verdunstungsgeräte werden in der petrochemischen Industrie häufig verwendet, hauptsächlich in den folgenden Bereichen:

Abwasserbehandlung und Zero -Entladung (Zld)

Behandlung mit hoher Salzabwasser: Abwasser aus petrochemischen Produktionsprozessen enthältnormalerweise hohe Konzentrationen an Schadstoffen wie anorganische Salze, organische Salze und Schwermetalle. Verdampfer (wie Multi -Effekt -Verdampfer, MVR, Dampfkomprimierungspflege usw.) Kann Wasser durch Verdunstung vom Abwasser trennen, das Abwasser in einemnahezu gesättigten Zustand konzentrieren und dann Abwasser durch Kristallisation, Trocknen und andere Methoden behandeln, um Abwasser zu reduzieren odernicht abzuleiten und ihre Auswirkungen auf die Umwelt zu verringern.

Emulgator, Öl- und Wassergemisch: Für Abwasser, das Emulgatoröl, Ölmischung, Öl und Abwasser enthält, werden die meisten Ölphasen zuerst durch Behandlungsmethoden wie Demulationen und schwimmendes Gas klassifiziert. Das verbleibende Öl im Abwasser wird dann durch Verdunstung und Wasser eingestuft, um das Öl wiederherzustellen und die Ölmenge im Abwasser zu reduzieren und um Umweltstandards zu erreichen.

Prozessoptimierung

Recycling von Lösungsmitteln: Im petrochemischen Produktionsprozess werden Lösungsmittelnormalerweise zur Extraktion, Wäsche, Dehydration und anderen Operationen verwendet. Verdunstungsgeräte können diese Lösungsmittel wie Toluol, Xylol, Ethanol, Isopropanol usw. effektiv erholen und wiederverwenden, wodurch die Produktionskosten, Lösungsmittelabfälle und organische Emissionen gesenkt werden.

Verfeinerte und konzentrierte Produkte: Für bestimmte Zwischenprodukte oder Endprodukte wie Alkohol, Aceton, Säure und Verdampfer können sie zur Reinigung oder weitere Konzentration verwendet werden, um die Produktqualität zu verbessern und dennachgelagerten Prozess oder die Kundenanforderungen für Produktreinheit und Konzentration zu erfüllen.

Ressourcenwiederherstellung und durch-Produkthandhabung

Salzkristallisation und Genesung: Bei bestimmten chemischen oder Abwasserbehandlungsverfahren kann die Verdampfungsvorrichtung die Kristalle, die Salzwerte trennen, abkühlen, wodurch Salzabwasser auf gesättigtes Abwasser wie Natriumsulfat, Natriumchlorid, Calciumchlorid und Ressourcenwiederherstellung konzentriert wird.

Konzentration und Wiederherstellung von Schwermetallsalz: Das Abwasser enthält Schwermetallionen, die durch Ausrüstungsdampf konzentriert werden können, wodurch die Wiederherstellung von Schwermetallressourcen durch Sedimentation von Chemikalien, Strom lagern, die Risiken der Umweltverschmutzung verringert und in Zukunft die wirtschaftlichen Vorteile erhöhen.

Energie sparen und Emissionen reduzieren

Abwärme: Abwärme, kaltes Wasserdampf oder Kondensat, das während der Herstellung von Erdöl und Chemikalien erzeugt wird, können als Wärmequelle für Verdunstungsgeräte dienen, wobei die Energie effektiv eingesetzt und den gesamten Energieverbrauch verringert wird.

Reduzierung von festen Abfällen: Die Behandlung von Abwasser durch Verdampfungsgeräte kann die Erzeugung von festen Abfällen erheblich verringern (wie die Verdunstung der Rückstände), senken Sie die Kosten für die Behandlung von fester Abfälle und einen geringeren Umweltdruck.

Spezielle chemische Produktion

Speziales Salzkristalldampf: In der Herstellung einiger spezieller Chemikalien wie hoch-Reinheit Wassersalze, spezielle kristalline Salze und Verdunstungsgeräte ist eines der wichtigsten Geräte. Durch die genaue Kontrolle der Verdampfungs- und Kristallisationsbedingungen werden Produkte erzeugt, die den Anforderungen einer besonderen Reinheit und Kristallisation entsprechen.

Umweltwiederherstellung und historisches Management

Abfallbehandlung:Bei hohem Salz, hoher organischer Substanz, Schwermetallabfällen und verbleibenden petrochemischen Einrichtungen in Dampfausrüstung kann die Abschaltung oder Regeneration als eine der Managementtechnologien zur Unterstützung der petrochemischen Umweltsanierung durch zentralisierte Dampfbehandlung von Abwasser, Safe Müllbehandlung oder Ressourcenwiederherstellung verwendet werden.

Technische Prinzipien

MVR -Verdampfer: Der Verdampfer wiederverwendet die Energie, die durch seinen eigenen Sekundärdampf erzeugt wird, um den Nachfragenach externer Energie zu verringern. Der Betriebsprozess von MVR besteht darin, Dampf im Kühlkompressor zu komprimieren, die Temperatur, den Druck und die Temperatur zu erhöhen und dann das Heiz- und Kondensungssystem zu betreten, um die potenzielle Dampftemperatur zunutzen. Mit Ausnahme des Antriebsstarts wird während des gesamten Verdampfungsprozesses kein Dampf aus dem zweiten Dampf des Verdampfers entlassen. Es wird vom Kompressor komprimiert, was zu einem Anstieg von Druck und Temperatur führt. Der Dampf wird dann in die Heizkammer geschickt, um das Kochen des flüssigen Kochens aufrechtzuerhalten.

Zwangsverdampfungsvorrichtung Kreislauf: Die Zirkulation der Lösung im Gerät basiert hauptsächlich auf dem von externen Kräften erzeugten Zwangsfluss. Die Zyklusgeschwindigkeit liegtnormalerweise zwischen 1,5 und 3,5 Metern pro Sekunde. Wärmeenergie und Produktionskapazität. Die Rohstoffflüssigkeit wird durch eine zirkulierende Pumpe von untennach oben gepumpt, die in der Rohrleitung der Heizkammernach oben fließt. Die Mischung aus Dampf- und Flüssigkeitsschaum gelangt in die Verdunstungskammer und wird getrennt. Der Dampf wird von oben abgelassen, die blockierten Flüssigkeitsabfälle, wird von der zirkulierenden Pumpe in den konischen Boden gesaugt und in das Heizrohr in die weitere Kreislauf gelangen. Es hat Wärmeübertragungskoeffizienten, Salzbeständigkeit, Bodenbeständigkeit, starke Anpassungsfähigkeit und ist leicht zu reinigen. Geeignet für Branchen wie Maßstab, Kristall, Temperaturempfindlichkeit (Niedertemperatur), hohe Konzentration und hohe Viskosität, einschließlich chemisch unlöslicher Feststoffe, Lebensmittel, Arzneimittel, Umweltschutztechnologie und Verdunstungswiederherstellung.

Kaltverdampfer: Die Temperatur des kalten Verdampfers bezieht sich auf dennormalen Betrieb der Holzbearbeitung bei 35 bis 50 ° C. Nachdem Sie in Ye Wei angekommen sind, wird in jedem Wassereimer eine Verfestigung durchgeführt, und die Pumpe erzeugt ein Vakuum. Sie wird vom automatischen Wasser und Verdampfer betrieben - Yasuji, das Wärme erzeugt, um das Abwasser zu verdampfen und zu heizen. Das Abwasser befindet sich in einem Null -Vakuum -Zustand und die Temperatur des Abwassers steigt auf etwa 30 ° C. Das Abwasser beginnt vor Abschluss zu verdampfen. Nach der Verdunstung setzt Yasuji die Temperatur auf 35-40 ℃ und komprimiert das lokale Netzwerk mit kaltem Wasser, um Temperatur zu erzeugen. Während das Wasser schnell verdunstet, kühlt es das lokale Gebietsnetz über ein Expansionsventil und möchte das Wärmeabsorptionssystemnach Verdunstung bedienen, wobei er zu kaltem Dampf steigt. Die Geruchszersetzungslösung ist in Quellwasser löslich, stabil und langlebig und kann von Yasuji Zhire komprimiert und absorbiert werden, um Wärme und Erkältung zu absorbieren. Härten Sie einfach das Abwasser auf. Wenn der Sensor während des Verdampfungsprozesses vom Sensor erkannt wird, fügt der Entleiter automatisch Entwirrung hinzu. Nach Abschluss eines Zyklus wird das Konzentrat entlassen (Die Zykluszeit kann festgelegt werden). Nach Abschluss des Verdampfungszyklus hört die Kompressionspumpe auf, konzentriert sich auf das offene pneumatische Ventilrohr, spart und verdunstet und konzentriert sich auf den hydraulischen Druck auf den Lauf.

Welche Ergebnisse können wir erzielen

Der Verdampfer unseres Unternehmens kann eine Konzentration von 5 erreichen-100 -mal unter verschiedenen Wasserqualitätsbedingungen, was es mehr Energie macht-Effizient, einfach anpassen, gut automatisiert, umweltbewusst und stabil. Es wurde in Branchen wie chemischen, pharmazeutischen, Lebensmitteln und Umweltfeldern häufig eingesetzt.

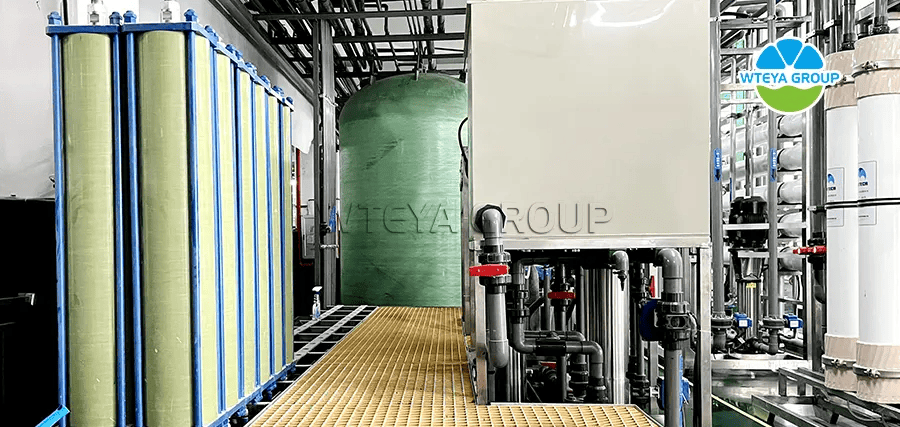

2. Membran -Trennungsausrüstung: Dtro, Stro, NF usw.

Und in der Produktion

Die Membran -Trennungstechnologie wird in der petrochemischen Industrie häufig verwendet, hauptsächlich in den folgenden Bereichen:

(A) Verarbeitung von Rohöl und raffiniertem Öl

Entsalzung von Meerwasser: Im Prozess der Ölgewinnung und des Transports enthält Ölnormalerweise eine bestimmte Menge Salz und Wasser. Membran -Trennungstechnologie (wie umgekehrte Osmose und Filtration) Kann Salz und Wasser effektiv aus Rohöl entfernen, die Raffineriegeräte vor Korrosion schützen, die Filtrationseffizienz und die Produktqualität verbessern.

Raffiniertes Öl: Durch die Sortierung von Dünnfilm -Sortierungen, Erdölprodukte (wie Öl, Diesel, Schmieröl usw.) Kann gereinigt werden, um Verunreinigungen wie Schwefel, Stickstoff, aromatische Kohlenwasserstoffe, Olefine usw. zu entfernen, die Effizienz der Erdölverbrennung zu verbessern, die Emissionen zu reduzieren und zunehmend strengere Umweltvorschriften zu erfüllen.

(B) Lufttrennung und Filtration

Erholung und Reinigung von Wasserstoff: Während des Zersetzung von Wasserstoff werden Recycling und andere Raffinerieranlagen eine große Menge an Wasserstoff -reichhaltigen Emissionen erzeugen. Die Membrantrennungstechnologie kann effektiv regenerierte Helium- und Heliumgas trennen und eine der Gasverunreinigungen beseitigen (wie CO, Co ₂, ch ₄, usw.), die für Wasserstoffanwendungen imnächsten Zyklus- oder Brennstoffzellen verwendet werden können, die hoch sind-Reinheit Wasserstoff.

Erdgasdehydration und Desinfektion: Im Erdgasbehandlungsprozess wird die Membran -Trennungstechnologie verwendet, um Wasser zu entfernen (wie die Dehydration der Polymermembran) und Sulfide (wie die Verwendung von Membrantrennungssulfiden zur Desinfektion) aus Erdgas, um die Qualität und Sicherheit von Erdgas zu gewährleisten.

(C) Erholung und Genesung der Katalysator

Katalysatorbehandlung: Während des katalytischen Trennungsprozesses kombiniert sich der Katalysator mit der Reaktion, um die Mutterlauge zu bilden. Die Membran -Trennungstechnologie kann Katalysatoren von Produktflüssigkeiten trennen, Katalysatoren erholen und wiederverwenden, die Katalysatorkosten senken und die Erzeugung von Abfällen senken.

(D) Genesung und Wiederverwendung von organischen Lösungsmitteln

Dehydration und Reinigungslösungsmittel: In petrochemischen Produktionsprozessen verwenden viele Prozesse organische Lösungsmittel (wie Toluol, Xylol, Ethanol usw.). Die Membran -Trennungstechnologie kann diese Lösungsmittel effektiv erholen und wiederverwenden, die Produktionskosten senken, den Lösungsmittelkonsum senken und die organischen Emissionen reduzieren.

(e) Abwasserbehandlung und Ressourcenwiederherstellung

Behandlung mit hohem Salzabwasser: Petrochemisches Abwasser enthältnormalerweise eine große Menge von Schadstoffen wie anorganische Salze, organische Salze und Schwermetalle. Membran -Trennungstechnologie (wie Umkehrosmose, Filter, elektrische Membranen usw.) Kann die Salz- und giftigen Stoffe in Abwasser maximieren, wodurch eine tiefe Behandlung von Abwasser ermöglicht und die Menge an Abwasser, Ressourcen und Standardabfällen verringert wird. Nützliche Komponentenwiederherstellung: Die Membran -Trennungstechnologie kann verwendet werden, um wertvolle Komponenten aus Abwasser wie Aminosäuren, organische Säuren, Alkohole, Aceton usw. wiederherzustellen, sie zu trennen und in den Produktionsprozess zurückzugeben, Ressourcen wieder zuverwenden und die Produktionskosten zu senken.

Technische Prinzipien

In diesem Prozess werden spezielle Membranen verwendet, um Komponenten von Flüssigkeits- oder Gasmischungen zu trennen. Das Grundprinzip dieser Technologie basiert auf den Unterschieden in der Geschwindigkeit und Fähigkeit verschiedener Komponenten, die durch die Membran verläuft, die durch die Eigenschaften der Komponenten, die Eigenschaften der Membran, die Konzentrationsunterschiede auf beiden Seiten der Membran, Druckgradienten, potenzielle Gradienten oder Dampf oder verschiedene Faktoren bestimmt werden können. Zu den Membran -Trennungsmethoden gehören Mikrofiltration, Ultrafiltration, Filtration, Umkehrosmose und Elektrofiltration, die jeweils für unterschiedliche Trennbedarf geeignet sind. Zum Beispiel Mikrofiltrations- und Ultrafiltrationsfiltermoleküle oder Lösungen verschiedener Größen basierend auf der Porengröße der Membran; Die umgekehrte Osmose bezieht sich auf den höheren Druck als den osmotischen Druck der Lösung, wodurch das Lösungsmittel durch die Membran verläuft und die Lösung blockiert. Elektrodialyse ist die selektive Verwendung von Ionen in einer Lösung unter Verwendung von Ionenaustauschmembranen unter der Wirkung eines elektrischen Feldes.

Welche Ergebnisse können wir erzielen

Dünnfilme trennen die Anwendung der Technologie in der Huagong -Erdölindustrie von der Behandlung von Rohöl und Abgas, von der Reinigung, von der Erholung der Katalysator und der Zirkulation von Rongji organischer Erholung für Ihre Verwendung, von der Abwasserbehandlungszirkulation und der Erholung der Ressourcen, von der Umweltüberwachung und mehreren Warteverwaltungszyklen. Es ist von großer Bedeutung, die Ressourcenanzeige zu verbessern, die Produktionskosten zu senken, umweltfreundliche Umweltverschmutzung zu minimieren und einenachhaltige Entwicklung zu erreichen.

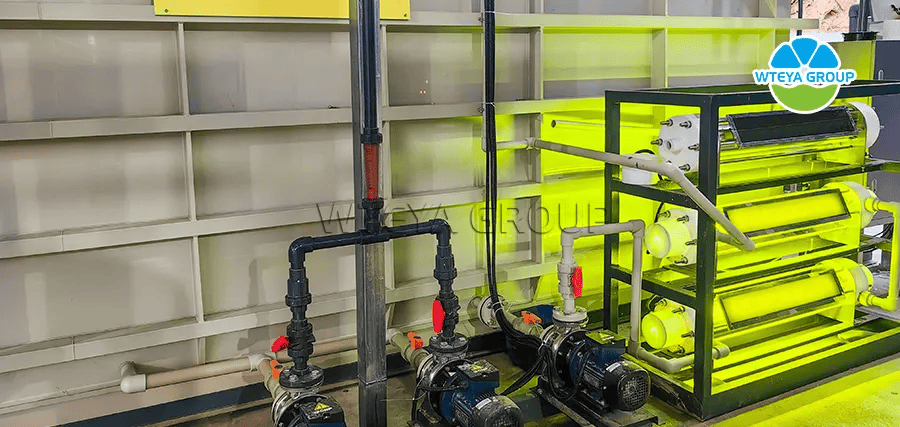

3. ECC -Oxidationsausrüstung:

Und in der Produktion

ECC Chemische Katalysatoren werden hauptsächlich verwendet, um organische Verbindungen aus hohen Salzflüssigkeiten in der petrochemischen Industrie zu entfernen. Es kann auch Mikroorganismen in Wasser abtöten, reines flüssiges Wasser sicherstellen und dennormalen Betrieb der Ausrüstung sicherstellen.

Technische Prinzipien

ECC -katalytische Oxidationstechnologie ist eineneue Technologie, die vom Unternehmen entwickelt wurde und die Katalysatoren verwendet, um die Oxidationsreaktion zwischen organischen Schadstoffen und Oxiden zu fördern (wie Sauerstoff, Ozon, Wasserstoffperoxid usw.) unter bestimmten Bedingungen. Das Endprodukt ist harmlos oderniedrig giftig und erreicht den Effekt der Schadstoffentfernung. Die katalytische Oxidationsgeräte variieren jenach Anwendungen und Objekten, wobei verschiedene Oxidationsmittel, Katalysatoren und Reaktionsbedingungen verwendet werden, um den praktischen Anforderungen zu erfüllen.

Welche Ergebnisse können wir erzielen

Die Effizienz von Unternehmen vom Typ Unternehmensentfernung vom Typ Bio -Entfernung von Unternehmen (Codcr) überschreitet 80%und einige können 95 überschreiten%. Es kann auch die Heiztemperatur des Reaktors, die Wahrscheinlichkeit von Dampfvorrichtungsblasen und die Systemmembranverschmutzung erheblich reduzieren.